Die meisten Solarzellen werden aus Silizium hergestellt. Je nach Herstellungsverfahren entstehen daraus entweder mono- oder polykristalline Solarzellen. Dünnschichtzellen hingegen werden aus amorphem Silizium gefertigt. In diesem Ratgeber finden Sie eine ausführliche, aber einfache Erklärung über die Herstellung von Solarzellen.

Das Wichtigste zuerst

Herstellung von Solarzellen

Solarzellen werden aus Silizium-Wafern hergestellt. Für eine bessere Übertragung der Elektroden werden sie zusätzlich mit Bor kombiniert.

Herstellung Dünnschichtzellen

Dünnschichtzellen werden durch Aufdampfen oder Abscheiden von Halbleitermaterial auf Trägersubstraten hergestellt.

Herstellung Mono vs. Poly

Monokristalline Solarzellen entstehen aus einem Kristall, polykristalline aus mehreren geschmolzenen Siliziumblöcken.

Herstellung organische Zellen

Organische Solarzellen nutzen organische Moleküle oder Polymere und werden oft gedruckt oder beschichtet.

Wie werden Solarzellen hergestellt?

Solarzellen werden in einem komplexen Verfahren hergestellt, in dem man maschinell aus geschmolzenem Silizium monokristalline Stäbe zieht. Die Stäbe werden in dünne Scheiben, sogenannte Wafer, geschnitten. Für die Herstellung von Solarzellen werden die Wafer miteinander verbunden. Wichtig ist die Verwendung von hochreinem Silizium für die Herstellung der Solarzellen.

Woraus werden Solarzellen hergestellt?

Solarzellen werden hauptsächlich aus Silizium hergestellt. Für eine bessere chemische Übertragung der Elektroden werden kristalline Solarzellen zusätzlich mit Bor kombiniert. Dünnschichtzellen werden entweder aus amorphem Silizium, Kupfer-Indium-Disulfid (CIS) oder Kupfer-Gallium-Disulfid (CIGS) hergestellt.

Der Prozess der Herstellung von Solarzellen ist jedoch deutlich komplexer als oben dargestellt. Nachfolgend beschreiben wir die einzelnen Schritte ausführlicher.

Jetzt Photovoltaik-Angebote vergleichen und 30% sparen!

Nehmen Sie sich 60 Sekunden Zeit und füllen ein kurzes Formular aus. Wir verbinden Sie mit bis zu fünf geprüften Fachfirmen aus Ihrer Region. Der Vergleich ist für Sie kostenlos und unverbindlich.

Die Herstellung von kristallinen Solarzellen ausführlich erklärt

Silizium ist in der Natur reichlich vorhanden, aber nur selten in reiner Form. Man findet es in Verbindungen wie Silikate und Quarz. Diese natürlichen Stoffe sind für die Herstellung von Silizium-Solarzellen jedoch nicht verwendbar. Sie bedürfen vorerst eines komplexen Reinigungsverfahrens für die Herstellung reines Siliziums für die weitere Verarbeitung. Hochreines Silizium gewährleistet den ununterbrochenen Stromfluss in den Solarzellen.

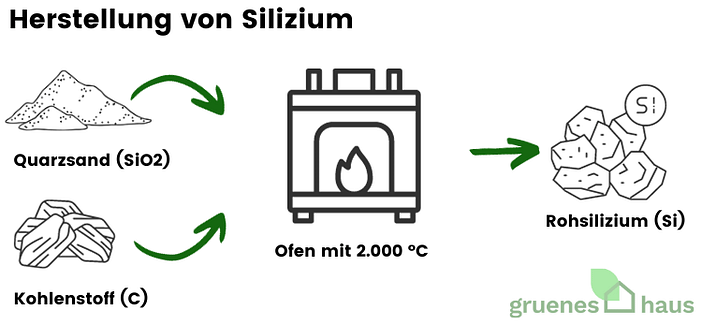

Vom Sand zum Silizium

Im ersten Schritt wird Rohsilizium durch Reduktion von Sauerstoff hergestellt. Sauerstoff würde ansonsten im späteren Verlauf die Zellfunktion beeinträchtigen. Als Ausgangsmaterial dienen Quarzkies oder -splitter, die mit Kohlenstoff vermischt werden. Diese Mischung wird auf 2.000 Grad Celsius erhitzt, wobei der Sauerstoff entweicht.

Hertsellungsprozess von Silizium

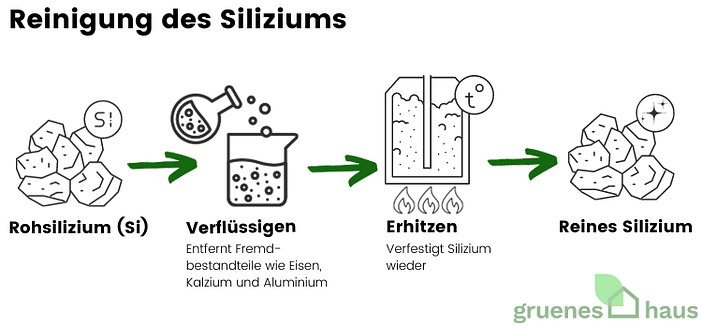

Das so entstandene Rohsilizium ist ein graues Pulver mit einer Reinheit von 98 bis 99%. Es enthält noch Fremdbestandteile wie Eisen, Aluminium, Kalzium, Titan und Kohlenstoff. Um hochreines Silizium von 99,99% zu erhalten, sind weitere Reinigungsverfahren erforderlich. Das Rohsilizium wird zunächst verflüssigt und dann erhitzt, um wieder eine feste Konsistenz zu erreichen.

Das Silizium wird gereinigt

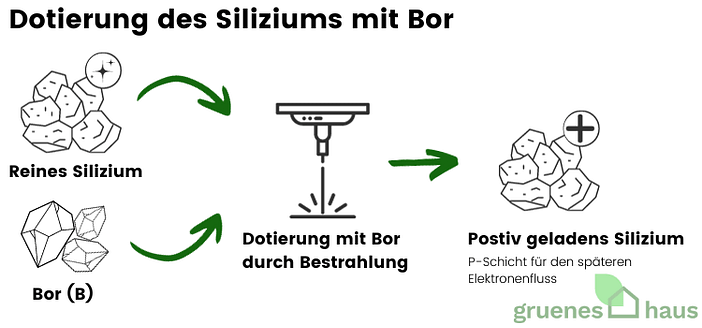

Das hochreine Silizium wird anschließend mit Bor verunreinigt. Diese Verunreinigung erzeugt eine positive Ladung (p-Schicht). Das Silizium-Bor-Kristallgitter weist viele Leerstellen auf, die man als "Löcher" oder "Elektronenlöcher" bezeichnet. Dies ist für die spätere Funktion wichtig.

Dotierung des Siliziums mit Bor

Das weitere Herstellungsverfahren ist abhängig davon, ob mono- oder polykristallines Silizium entstehen soll.

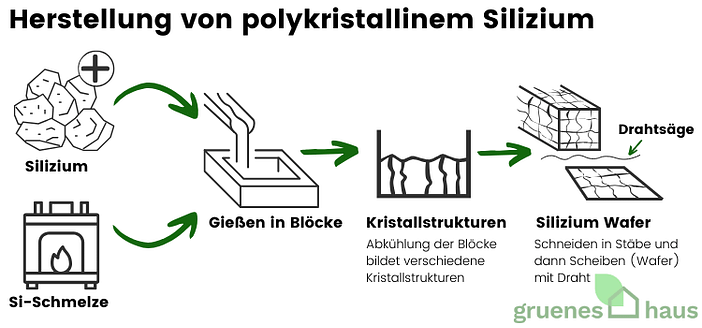

Herstellung von polykristallinem Silizium

Das hergestellte Polysilizium wird geschmolzen und in quadratische Blöcke gegossen. Das Silizium kühlt ab und bildet verschiedene Kristallstrukturen. Die Kristalle unterscheiden sich in Form und Größe, die von Millimetern bis zu Zentimetern reichen. Sie sind fest miteinander verbunden. Der geschmolzene Block wird in quadratische Zylinder geschnitten und dann in dünne Scheiben (Wafer) zerlegt. Diese Wafer werden für die Herstellung von polykristallinen Solarzellen verwendet.

Herstellung von polykristallinem Silizium

In den Anfängen der Solarzellenproduktion waren die Wafer etwa 0,4 Millimeter dick. Im Laufe der Zeit wurde die Dicke verringert, um die Ausbeute zu erhöhen. Heute liegt die typische Waferdicke bei etwa 0,18 Millimetern. Die Sägeverluste wurden reduziert, was zu einer höheren Ausbeute betrug. Dies trägt auch dazu bei, den Siliziumsbedarf pro Watt Spitzenleistung zu verringern und die Kosten zu senken.

Polykristallines Silizium wird durch Schmelzen bei hohen Temperaturen hergestellt. Es erfordert weniger Energie als die Herstellung von monokristallinem Silizium.

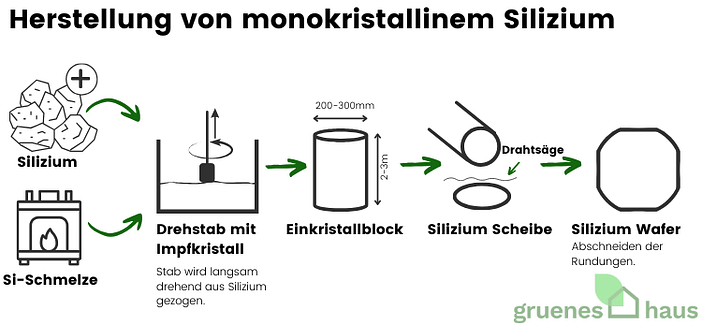

Herstellung von monokristallinem Silizium

Monokristalline Solarzellen haben eine optisch homogene Zellstruktur. Das bedeutet, dass die Zelle aus einem einzigen Kristall hergestellt ist. Bei diesem Verfahren wird hochreines Silizium geschmolzen. Anschließend wird ein Impfkristall auf einen drehbaren Stab gesetzt und mit der Schmelze in Kontakt gebracht. Der Stab wird unter Rotation langsam weggezogen, ähnlich wie beim Kerzenziehen mit flüssigem Wachs. So entsteht ein säulenförmiger Einkristallblock mit einem Durchmesser von 200 bis 300 mm, einer Länge von etwa zwei bis drei Metern und einem Gewicht von etwa 100 kg.

Herstellung von monokristallinem Silizium

Der Einkristall wird in dünne Scheiben geschnitten. Diese Scheiben sind im Gegensatz zu den quadratischen polykristallinen Zellen rund. Um den Platz zu optimieren und den Wirkungsgrad der Solarzelle zu erhöhen, werden die runden Segmente von den Scheiben abgeschnitten. Dadurch bleiben kleine abgerundete Ecken auf den Wafern übrig, die beim Zusammenfügen der Zellen im Modul eine rhombische Struktur ergeben. Die abgeschnittenen Abfälle werden recycelt.

Vom Silizium zum Wafer

Nach der Herstellung werden die Ziegel in Scheiben geschnitten, die als Wafer bezeichnet werden. Zu diesem Zweck werden üblicherweise Drahtsägen verwendet. Ein dünner Draht von 100 bis 140 μm bewegt sich schnell durch eine Paste aus Glykol und Siliziumkarbidkörnern. Er zieht die Körner in den Sägespalt des Siliziums, wodurch eher ein Schleif- oder Läppvorgang als ein Sägevorgang entsteht.

In den Anfängen der Solarzellenproduktion waren die Wafer etwa 0,4 Millimeter dick. Im Laufe der Zeit wurde die Dicke verringert, um die Ausbeute zu erhöhen. Heute liegt die typische Waferdicke bei etwa 0,18 Millimetern. Die Sägeverluste wurden reduziert, was zu einer höheren Ausbeute betrug. Dies trägt auch dazu bei, den Siliziumbedarf pro Watt Spitzenleistung zu verringern und die Kosten zu senken.

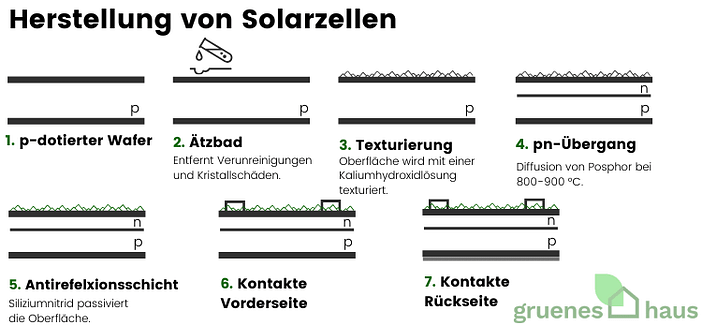

Herstellung von Standard-Solarzellen

Zur Herstellung einer modernen Si-Standardzelle werden die p-dotierten Wafer zunächst in ein Ätzbad getaucht, um Verunreinigungen oder Kristallschäden zu entfernen. Anschließend wird die Oberfläche mit Kaliumhydroxidlösung texturiert. Der pn-Übergang wird durch Diffusion von Phosphor gebildet. Dieser Prozess erfordert Temperaturen von 800 bis 900 Grad Celsius. Der nächste Schritt ist das Aufbringen einer Antireflexionsschicht aus Siliziumnitrid zur Passivierung der Oberfläche.

Herstellung von Solarzellen

Zum Aufbringen der Kontakte wird das Siebdruckverfahren verwendet. Eine Maske mit Schlitzen wird auf die Zelle gelegt und Metallpaste darüber gestrichen. Dadurch werden die Bereiche auf dem Wafer definiert, auf die die Paste aufgetragen wird. Der Rückseitenkontakt wird in zwei Schritten hergestellt. Zunächst werden Kontaktpads aus Silberpaste aufgebracht, an die später die Anschlussdrähte angelötet werden. Dann wird der Rest der Rückseite mit Aluminium bedeckt. Die Vorderseitenkontakte werden mit silberhaltiger Paste hergestellt, um einen niedrigen Serienwiderstand zu erreichen.

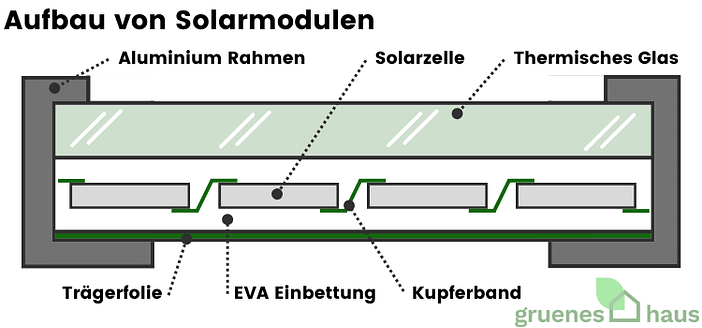

Wie werden daraus Solarmodule hergestellt?

Bei der Herstellung von Solarmodulen werden die einzelnen Zellen mit verzinnten Kupferbändern in Reihe geschaltet. Sie bilden einen Zellstrang, der auch als "String" bezeichnet wird. Zwei Folien aus Ethylvinylacetat (EVA), einem transparenten Kunststoff, umhüllen den Strang. Das Ende des Moduls besteht auf der Oberseite aus einer 4 mm dicken Glasscheibe und auf der Unterseite aus einer Trägerfolie. Das Sandwich wird dann in einem Laminator unter Vakuum auf 150 °C erhitzt. Dadurch wird das EVA-Material weich, fließt um die Zellen und härtet schließlich aus.

Silizium-Solarzellen werden als Vollzellen und Halbzellen hergestellt. Halbzellen sind normale Zellen, die nach der Produktion in zwei Hälften geschnitten werden. Aus diesen werden Halbzellenmodule hergestellt.

Aufbau von Solarmodulen

Wie werden andere Solarzellenarten hergestellt?

Wie werden Dünnschichtzellen hergestellt?

Die Herstellung von a-Si-Dünnschichtzellen erfolgt hauptsächlich durch plasmaunterstützte chemische Gasphasenabscheidung (PECVD). Bei der PECVD werden Silan- und Wasserstoff-Gase verwendet, die bei einer Temperatur von etwa 200 °C einem Hochfrequenzfeld ausgesetzt werden. Dadurch werden die Moleküle in ihre Bestandteile aufgespalten. Das entstehende Plasma enthält reaktive Ionen, die mit der Substratoberfläche reagieren und eine Schicht aus a-Si:H bilden.

Wie werden organische Solarzellen hergestellt?

Zur Herstellung organischer Farbstoffzellen werden dünne Schichten organischer Moleküle auf anorganische Nanopartikel aufgebracht. Diese Nanopartikel fungieren als Elektronenakzeptoren und tragen organische Farbstoffmoleküle auf ihrer Oberfläche. Bei der ersten Art von Zellen werden die organischen Moleküle durch Hochvakuum-Sublimation auf das Trägermaterial aufgebracht.

Organische Feststoffzellen enthalten entweder die oben genannten Nanopartikel oder Makromoleküle. Makromolekulare Materialien werden mithilfe des "Spin-Coating"-Verfahrens aus einer Lösung auf das Substrat aufgebracht, wobei die Lösung auf ein rotierendes Substrat tropft.

Ist die Herstellung von Solarzellen umweltschädlich?

Die Herstellung von Solarzellen ist nicht umweltschädlich. Zwar wird das hochreine Silizium bei hohen Temperaturen unter hohem Energieaufwand hergestellt. Zudem umfassen die Produktionsschritte Chemikalien mit Nebenprodukten. Für jedes Kilogramm Reinstsilizium fallen bis zu 19 Kilogramm Nebenprodukte an. Dennoch erfolgt die energetische Amortisation innerhalb der ersten drei Betriebsjahren.

Wie viel Energie verbraucht die Herstellung von Solarzellen?

Für die Herstellung von Solarzellen werden circa 40 kWh benötigt. Für die Herstellung eines Solarmoduls mit Zubehör braucht es etwa 1300 kWh Strom pro Quadratmeter. Dabei beträgt die Treibhausbilanz von Solarmodulen 29 Gramm pro Kilowattstunde.

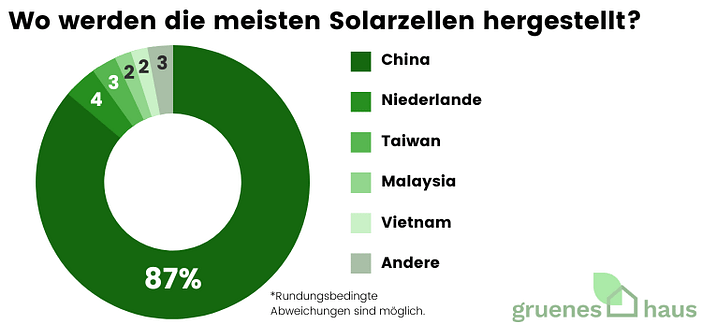

Wo werden die meisten Solarzellen hergestellt?

Die meisten Solarzellen werden in der Volksrepublik China hergestellt. Rund 87% aller Solarzellen werden dort produziert. Es folgen die Niederlande mit rund 4% und Taiwan mit 3%. Des Weiteren werden 2% aller Solarzellen in Vietnam und 2% in Taiwan produziert. Die restlichen 3% werden durch andere Länder produziert.

Deutsche Solarhersteller nutzen meist Solarzellen aus chinesischer Produktion. Der einige uns bekannte Hersteller, der auch seine Zellen in Deutschland produziert, ist Meyer Burger.

Die meisten Solarzellen werden in China hergestellt

Angebote vergleichen und Solarzellen inkl. Installation kaufen

Falls Sie monokristalline Solarmodule mit passendem Zubehör und inklusive Installation kaufen möchten, können wir Sie dabei unterstützen.

Füllen Sie das untere Formular aus und erhalten bis zu fünf Angebote von qualifizierten und geprüften Fachunternehmen für Photovoltaik aus Ihrer Region - kostenlos und unverbindlich. Es dauert nur zwei Minuten. Durch den Vergleich sparen Sie bei Kauf bis zu 30%.